MAI PIU’ FERMI MACCHINA PER MANCANZA FILATO !

06 Ottobre 2022

“ follia è il ripetere alla nausea la stessa azione aspettandosi dei risultati diversi ”

Albert Einstein

La terza area analizzata nella Ruota Aziendale del 14 agosto u.s. è quella relativa alla gestione degli ordini di produzione.

Quando viene trasmesso l’ordine dal Cliente, molte volte si sottovalutano importanti informazioni che emergono solo quando le criticità le rendono evidenti, creando insoddisfazioni nei rapporti tra il produttore e il cliente.

In particolare mi riferisco principalmente, ad uno dei problemi più ricorrenti e che, quando si verifica, crea maggiori costi e danni d’immagine e sto parlando del fermo macchina per mancanza di filo durante la tessitura di un lotto di produzione.

Spesso si da per scontato che il filato assegnato per l’ordine di produzione, basti per produrre l’intero lotto.

Succede però che per un errore di stima in fase di campionatura, un colore finisce prima della fine della produzione del lotto ed ecco che partono in maniera tardiva le segnalazioni.

Ovviamente questi inconvenienti accadono di venerdì pomeriggio così che le macchine in produzione rimangono ferme e quindi improduttive durante tutto il weekend.

E’ poi possibile che il colore che si recupera successivamente, per finire delle maniche per esempio, non sia della stessa cotta/bagno dei busti già tessuti per cui bisognerà fare attività di recupero teli e quindi di ri-tessitura di pannelli che erano già stati fatti.

Tutto questo genera maggiori costi non previsti, che normalmente rimangono a carico del produttore, ritardi e danni all’immagine per chi produce e comunque disagi anche per il cliente che dovrà gestire i suoi ritardi nelle consegne.

In un Mercato in cui gli ordini si sono fatti sempre piccoli e con lead time sempre più stretti, gestire con efficienza (senza sprechi di materiali e tempo) ed efficacia (produrre qualità) contribuisce a migliorare la soddisfazione sia di chi produce, perché non si ritrova costi imprevisti con relativi danni all’immagine, che del cliente per un solido e duraturo rapporto di affidabile partnership.

Per gestire al meglio il processo di tessitura, ed evitare fermi macchina per mancanza filato, è opportuno impostare un processo fluido e senza intoppi, prestando attenzione ai seguenti 6 punti:

- Revisione consumi per produzione.

Mi capita ancora di vedere che alcuni clienti considerano “consumo” il peso della maglia sulla bilancia. Questo è un buon modo per rimanere sempre senza filo durante le lavorazioni.

In realtà a questo peso vanno aggiunte alcune % di sfrido e scarto che variano in base alla finezza e alla tipologia di filato e che comunque si attesta ad almeno un 5% sul peso del capo.

Sarebbe quindi opportuno poter testare il peso di tutte le taglie ma mi rendo conto che il più delle volte si testa la sola taglia centrale e poi si stima l’intera gamma taglie.

Il metodo più usato è quello di pesare le rocche prima della tessitura del capo e dopo aver tessuto la maglia.

Questa procedura di pesatura però è abbastanza onerosa in termini di tempo, specialmente in presenza di un elevato numero di rocche sulla macchina, e quindi non sempre viene seguita.

Nelle aziende più innovative e strutturate ho avuto modo di vedere 2 metodi molto efficienti ed efficaci per monitorare il consumo di tutte le taglie:

- Un sistema di pesatura automatica delle rocche sulla macchina attraverso l’utilizzo di bilancine elettroniche che rilevano in tempo reale il consumo di filo del primo capo di produzione per taglia e passano i dati ad una centralina che possono essere poi inviati al gestionale e quindi importati nella scheda tecnica.

- Un altro modo è utilizzare il DSCS della Shima Seiki che è un sistema installato sull’ SDS-ONE APEX che monitora costantemente l’assorbimento e quindi il consumo del filato durante la lavorazione per ogni singola parte capo.

- Fabbisogno filato ordine.

Moltiplicando il consumo delle varie varianti per il numero di capi da fare, definiamo il fabbisogno che è la quantità di filato necessaria per evadere l’ordine.

Mettendo a confronto le quantità di filato arrivate con il fabbisogno diventa immediata la verifica tra il filato che ci serve e quello disponibile.

In caso di mancanza di filato siamo subito in grado di segnalare esattamente la quantità di filo mancante per soddisfare l’intero ordine.

Poter fare questa valutazione prima di partire con la tessitura dell’ordine, consente di ottimizzare tempi e risorse da impegnare evitando il fermo macchina per mancanza di filo.

- Assegnazione

In caso di arrivo parziale del filo dovremmo fare un’assegnazione all’ordine di tutto il filo disponibile per vedere quanti capi si posso produrre con il filato arrivato.

Nel caso poi siano stati consegnati colori con cotte/bagni diversi, dovremo abbinare le varie cotte/bagni in modo da produrre tutte le parti capo nella stessa cotta /bagno.

- Lancio di produzione

Dopo l’assegnazione del filo che è arrivato potremo definire il lancio di produzione che è la quantità, totale o parziale, dell’ordine di produzione che dipende dalla quantità di filo ricevuta/assegnata all’ordine.

- Stampa cartellini pacco

Con i lanci fatti abbiamo la distribuzione dei colori/cotte in tutte le taglie e quindi si rende necessario preparare i cartellini che andranno messi sui pacchi tessuti per agevolare l’avanzamento e la rintracciabilità dei lotti in produzione.

- Avanzamento produzione

Se i cartellini pacco hanno stampato un QRcode è possibile con un lettore fare un carico a magazzino ed avere in tempo reale la situazione della merce pronta per la spedizione.

Analizzando il processo di produzione si capisce come sia importante essere accurati nella definizione dei pesi (al punto 1).

L’obiettivo è di evitare intoppi nel processo per mancanza di filo perché tra le tante variabili che possono interrompere il processo di produzione( rottura macchina, interruzione energia elettrica …) il fermo per mancanza di filo è sotto il nostro controllo e quindi possiamo evitarlo.

Per decidere se investire del tempo in questa verifica basta comparare il costo di questo investimento con il costo del tempo dei fermi macchina a cui dobbiamo aggiungere il danno all’immagine perché quando la segnalazione è tardiva, viene sempre percepita come un disservizio a carico di chi produce.

La gestione di una quantità di informazioni importanti, la complessità dei calcoli nelle assegnazioni dei colori/cotte/bagni rendono indispensabile l’utilizzo di un software specifico che sia in grado di supportare la gestione dell’intero progetto.

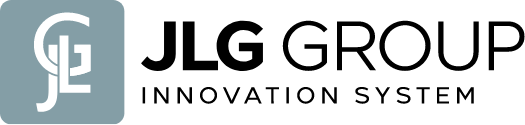

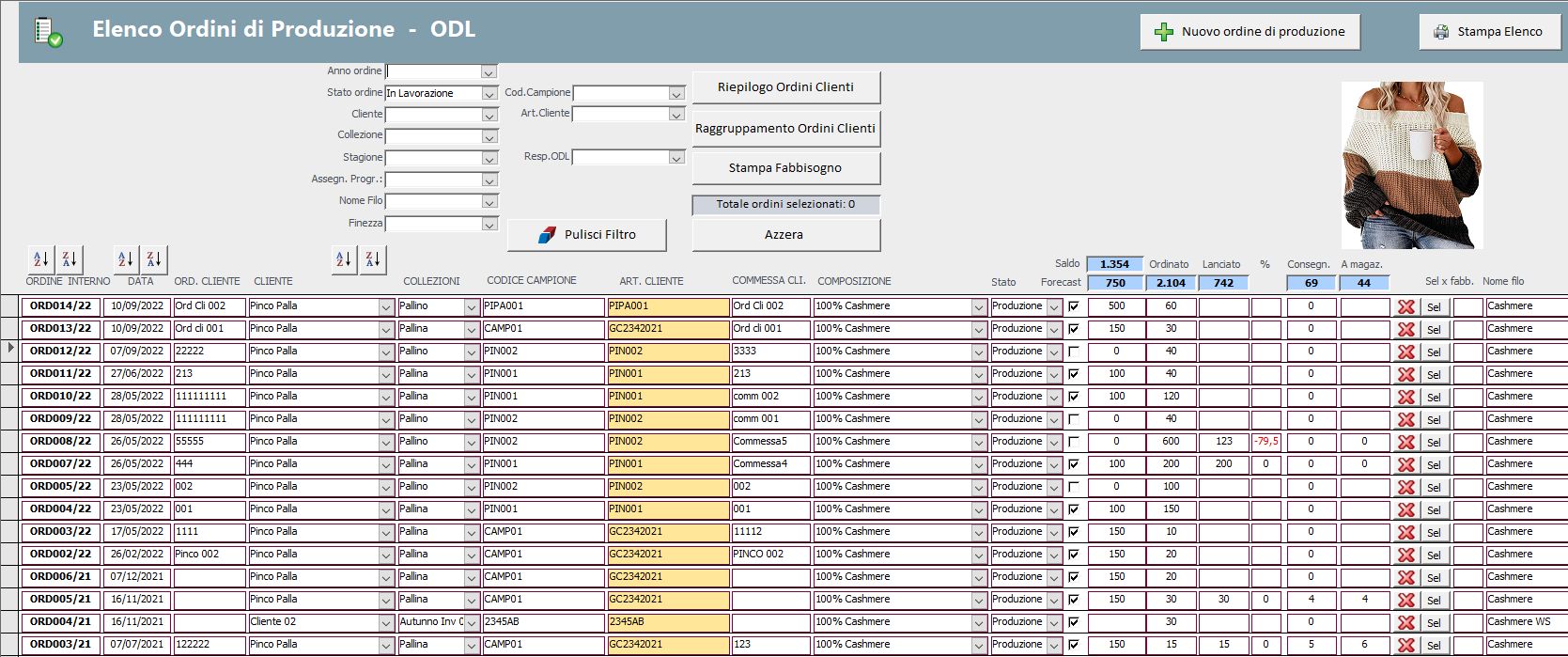

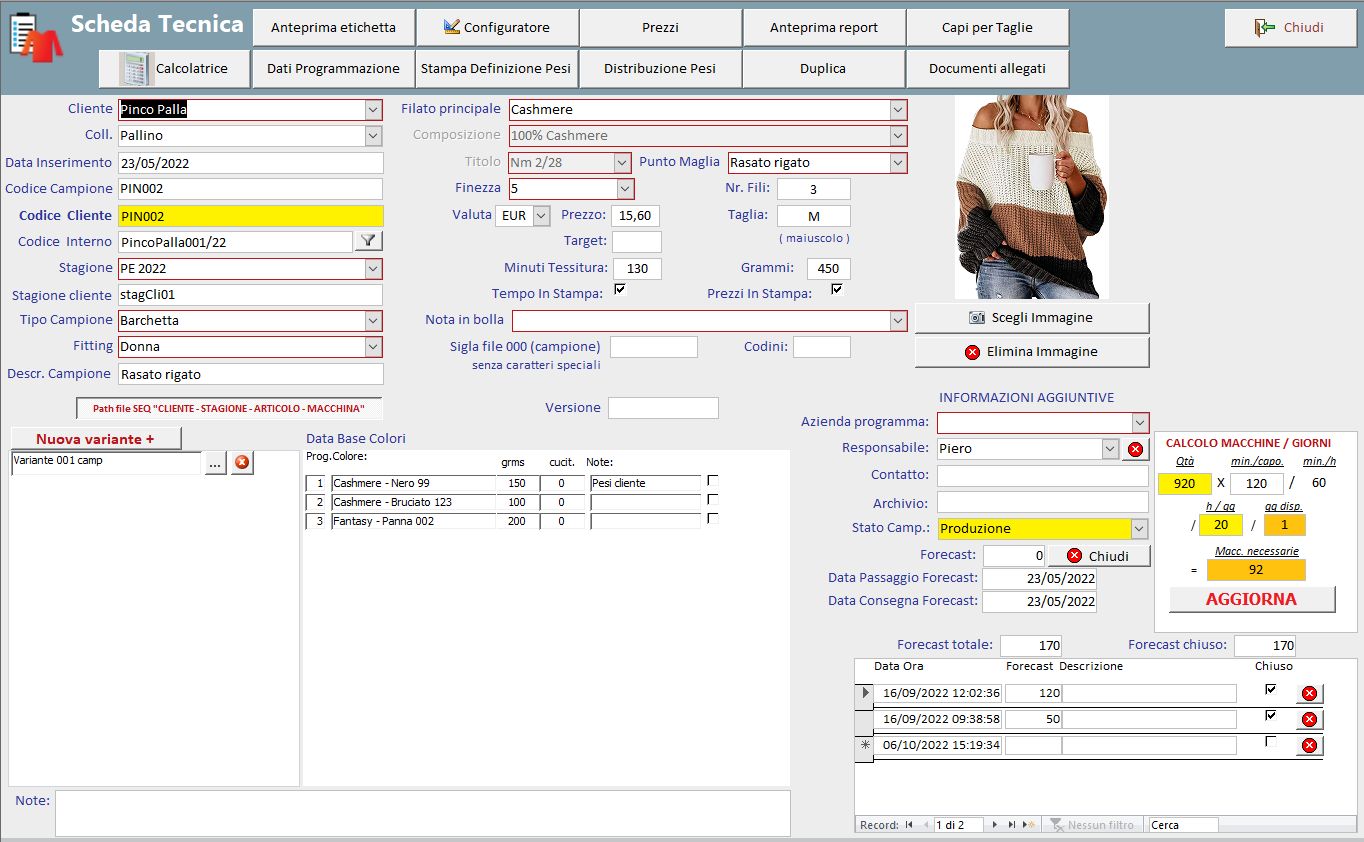

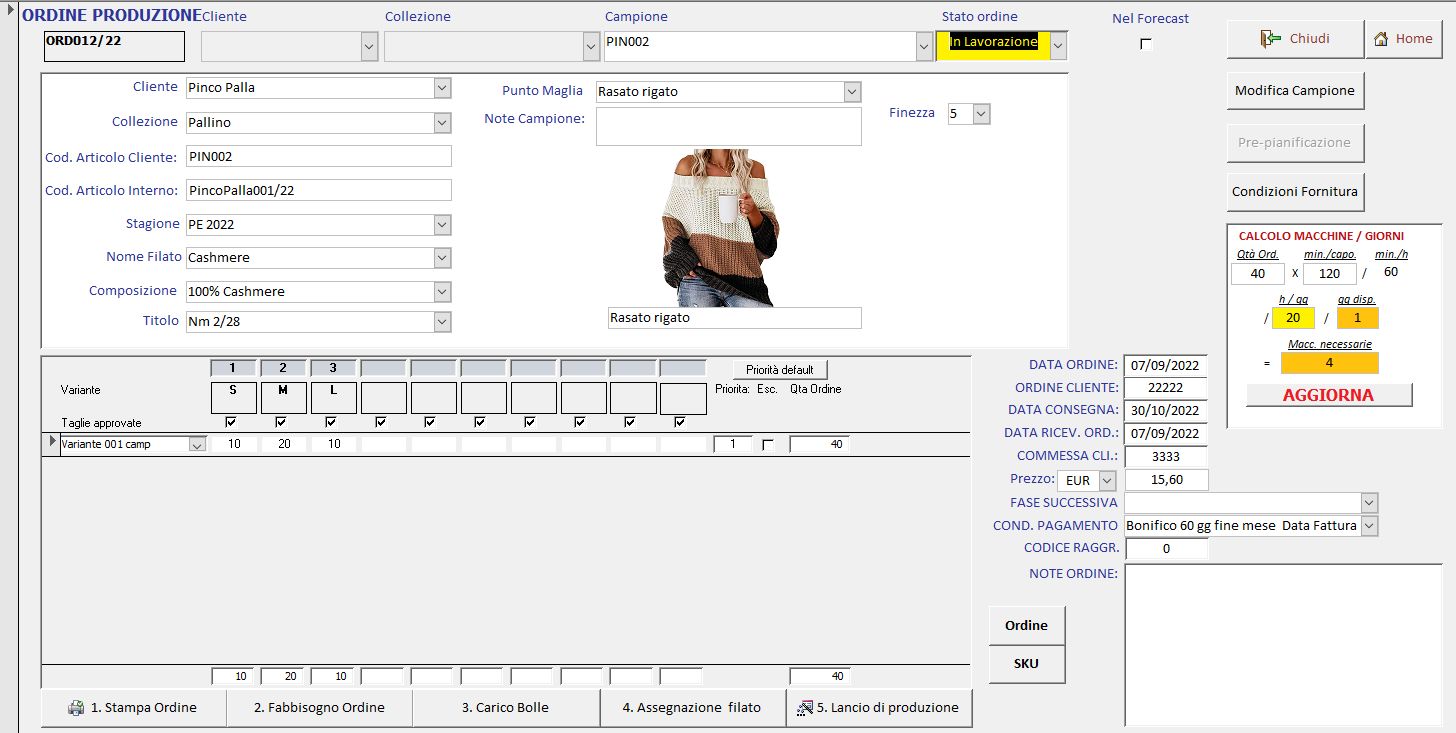

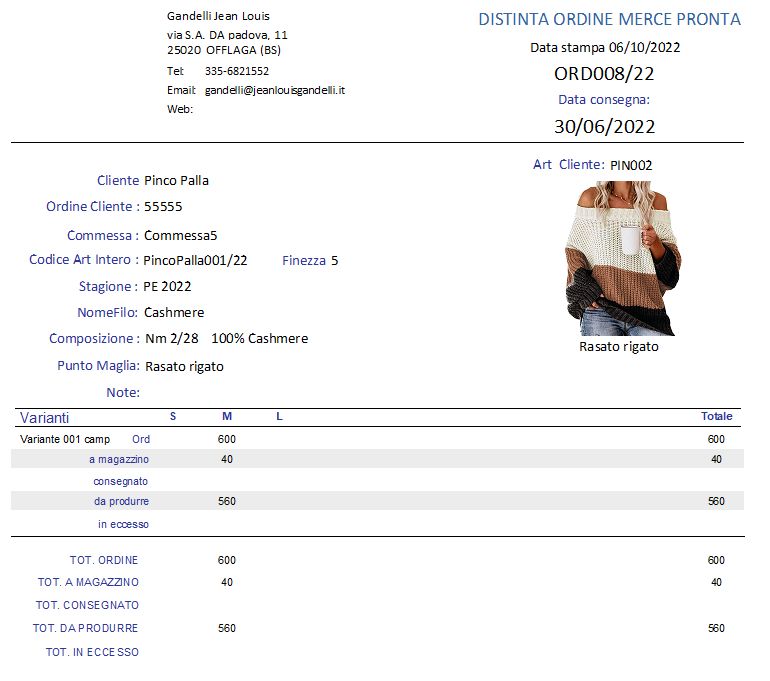

Sotto mostro alcune immagini del software Maglia Project che è nato per supportare proprio la gestione del processo di tessitura della maglieria:

Elenco Ordini di Produzione

Scheda Tecnica con in evidenza le varianti e relativi consumi per colore

La distribuzione e il calcolo su tutte le taglie della variante

Maschera per l’inserimento dell’Ordine di Produzione.

Il fabbisogno

Distinta che permette di vedere lo stato dell’Ordine rispetto a quanto è stato Ordinato, messo a magazzino, consegnato da produrre ed eventualmente prodotto in più, rispetto all’ordine del Cliente.

Oggi abbiamo analizzato la gestione dell’ordine di produzione e abbiamo visto come sia importante la definizione corretta dei consumi del filato per evitare il fermo macchina per la mancanza di filato durante il processo di lavorazione.

Ci vediamo nel prossimo articolo dove vedremo l’ “avanzamento ” della produzione.

A presto !

Jean Louis Gandelli